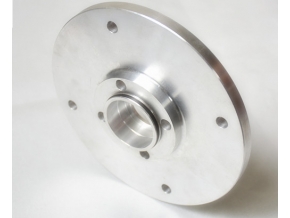

无锡零件数控加工的工作过程如图所示,加工步骤如下:

①根据被加工零件的图样与工艺方案,用规定的代码和程序段格式编写出加工程序;②将所编写加工程序指令输入到机床数控装置中;③数控装置对程序(代码)进行处理之后,向机床各个坐标的伺服驱动机构和辅助控制装置发出控制信号;④伺服机构接到执行信号指令后,驱动机床的各个运动部件,并控制所需的辅助动作;⑤机床自动加工出合格的零件;

1.机床坐标系的规定

标准机床坐标系中X、Y、Z坐标轴的相互关系由右手笛卡尔直角坐标系决定,如图所示:

伸出右手的大拇指、食指和中指,并互为90°,大拇指代表X坐标,食指代表Y坐标,中指代表Z坐标;

大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向,中指的指向为Z坐标的正方向;

1.机床坐标系的规定

标准机床坐标系中X、Y、Z坐标轴的相互关系由右手笛卡尔直角坐标系决定,如图所示:

伸出右手的大拇指、食指和中指,并互为90°,大拇指代表X坐标,食指代表Y坐标,中指代表Z坐标;

大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向,中指的指向为Z坐标的正方向;

3.工件坐标系、程序原点

定义:工件坐标系是编程人员在编程时使用的,编程人员选择工件上的某一点为原点(也称程序原点),建立一个坐标系,称为工件坐标系。工件坐标系一旦建立便一直有效,直到被新的工件坐标系所取代。

数控机床加工特点:

1.加工精度高

一般在0.001-0.1mm之间。不受零件复杂程度的影响、自动补偿。

2.质量稳定

对于同一批零件,加工轨迹完全相同;避免人为误差。零件加工的一

致性好且质量稳定。

3.生产效率高

采用较大的切削用量,自动换速、自动换刀和其他辅助操作自动化等

功能;辅助时间大为缩短(省去划线工作,减少工夹具设计和调整,

工序间无需检验与测量) ,生产率高3-4倍。主轴转速及进给范围

比普通机床大。

4.柔性大,适应性强

多轴联动、改变加工零件时,只需更换NC程序。适应多品种小批

量生产。

5.可以实现一机多用,工序集中

自动换刀的加工中心,在一次装夹的情况下,几乎可以完成零件的

全部加工工序。减少装夹误差,节约工序之间的运输、测量和装夹

等辅助时间。

6.减轻了劳动强度,改善了劳动条件

自动地连续加工,简化工人的操作,劳动强度大大降低。

7.有利于生产管理

能够准确地计算加工工时,减少工夹具、半成品的管理,减少误操作等。

8.有利于向计算机控制与管理方面发展。

以数字量信号进行描述和控制,以程序加工为依据的,便于计算机联网,实现集

中控制与管理

9.可以降低企业的生产成本,提高企业的经济效益、市场的快速反应能力和竞争力。

10.初期投资大,对管理、操作和维修人员的技术和素质要求高。

扫一扫

扫一扫